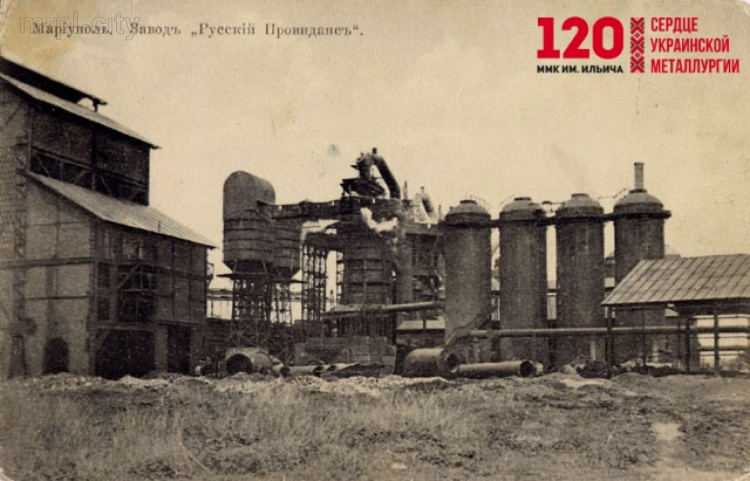

В самом начале ХХ века, в 1906 году, в «Горном журнале» под рубрикой «Современное состояние техники на Южнорусских горных заводах и рудниках» были опубликованы материалы о Мариупольском металлургическом заводе «Русский Провиданс», действующем с апреля 1899 года. Их автором был горный инженер Алексей Иванович Тиме. А.И.Тиме работал некоторое время помощником заведующего (мы бы сказали заместителя начальника) цеха завода «Русский Провиданс», а затем – помощником окружного инженера горного округа.

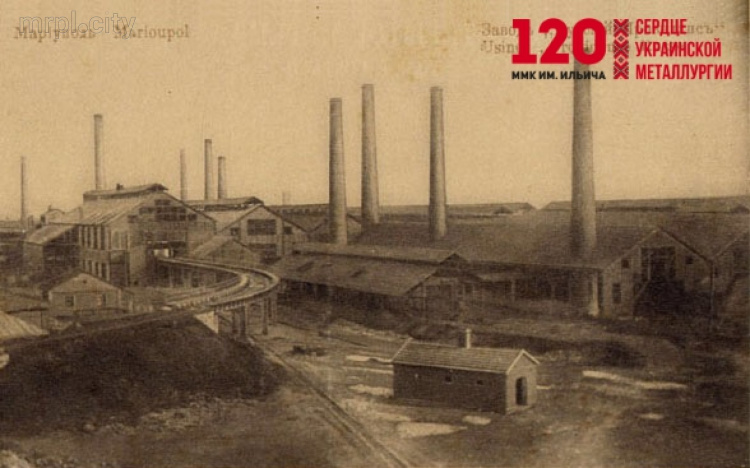

В первом же абзаце он пишет: «Этот грандиозный завод находится почти рядом с заводом Никополь-Мариупольского общества, тоже на возвышенной местности». Он отметил, что капиталы, вложенные в предприятие, исключительно бельгийские, но в инвестициях была и доля известного российского промышленника А.К.Алчевского. К 1900 году на постройку завода было израсходовано 15 млн рублей, из них на колонию (жилые дома и магазин для рабочих и служащих и т.п.) – 1,5 млн и 2,5 млн рублей на пошлину за перевозку. А.И.Тиме дает также характеристику сырьевой базы предприятия. Уголь для производства кокса, необходимого для выплавки чугуна, доставлялся с шахт Донбасса по Екатерининской железной дороге. Производство металла базировалось исключительно на рудах Керченского полуострова. Там для их добычи арендовались рудные площади с запасами этого минерала на сто лет вперед.

Сделаем некоторое отступление от статьи А.И.Тиме. Несмотря на относительно высокое содержание железа в керченской руде (40-45%), она имела повышенное содержание фосфора. А фосфор, как известно, придает стали неприятное свойство – хладноломкость, т.е. хрупкость при низких температурах. Академик М.А.Павлов, будучи еще профессором Екатеринославского высшего горного училища, неоднократно посещал со своими студентами «Русский Провиданс». В «Воспоминаниях металлурга» он писал: «Рассказывали, что когда провидансовские рельсы грузили в вагоны и какой-нибудь рельс случайно падал, то он ломался, как стекло». Видимо, хозяев завода это обстоятельство не очень беспокоило. Ведь их продукция – рельсы, балки, швеллера – использовалась главным образом в шахтах, где всегда положительная температура.

А.И.Тиме отметил, что первоначально железная руда доставлялась с рудников Керченского полуострова пароходами в Мариупольский порт, перегружалась в вагоны, составы которых отправлялись по железной дороге на завод. Чтобы снизить транспортные расходы, русло реки Кальмиуса было углублено от его впадения в Азовское море до порта, специально построенного в нескольких верстах от завода. После этого пароходы с керченской рудой прибывали в порт, где их груз выгружали на склад, а уж со склада опять же железнодорожным транспортом отправляли на заводскую площадку.

Пропуская подробности о грузоподъемных машинах, которыми располагал завод, обратимся к описанию автора технологического оборудования и технологии по состоянию на 1906 год. Это три доменных печи полезным объемом 400 м3 каждая. Каждая печь была оборудована четырьмя воздухонагревателями системы инженера Каупера. Расплавленный чугун из доменных печей поступал в формы литейных дворов, где он разливался в чушки. Значительная часть жидкого чугуна в специальных ковшах отвозилась к двум миксерам - в емкости для усреднения его химического состава и температуры. Миксеры обеспечивали стабильную бесперебойную работу сталеплавильного производства, известную независимость от выполнения графика доменными печами.

Сталеплавильное производство было представлено четырьмя томасовскими конвертерами, каждый вместимостью 12 т с доломитовой футеровкой, что позволяло в какой-то мере удалять из чугуна фосфор. Кроме того, были две мартеновские печи, в которых выплавлялась сталь с низким содержанием фосфора. Слитки из этой стали перекатывались на листы.

Для обеспечения сталеплавильного производства материалами действовали три шахтных печи для получения извести из известняка Еленовского месторождения. В доломитовом отделении изготавливались материалы для футеровки конвертеров. Кокс для выплавки чугуна и для других производственных целей производился из донецких углей в двух коксовых батареях, одна из которых состояла из 60 печей, а вторая – из 66 печей. Интересно, что горячие отходящие газы не пускались на ветер, их тепло использовалось для нагрева двух групп паровых котлов.

Прокатное производство завода состояло из обжимного стана, на котором стальным слиткам придавалась форма удобная для дальнейшего переката. Имелось также пять станов: для прокатки двутавровых балок высотой 180 – 380 мм и рельсов, для мелких профилей (двутавровых балок высотой до 180 мм, рельсов малых размеров, уголкового железа), для мелкого сорта (круглого, квадратного, плоского, малого углового), листового и бандажного станов. Имелись печи для нагрева металла перед прокаткой.

На заводе были вспомогательные подразделения: электростанция, мастерские механические, чугунолитейная, столярная и модельная, специальная мастерская для токарной обработки валков прокатных станов. На заводе действовало около ста паровых котлов. Такое их обилие объясняется тем, что большинство механизмов приводилось в движение паровыми машинами. Фосфористые шлаки, образующиеся при выплавке стали в томасовских конвертерах, продавали на соседствующее с «Русским Провидансом» предприятие, где производился помол шлаков для использования их в качестве удобрений в сельском хозяйстве.

После Октябрьской революции заводы Никополь-Мариупольского общества и «Русский Провиданс» были национализированы, а в начале января 1920 года объединены и получили название «Мариупольские объединенные металлургические государственные заводы». В сентябре 1929 года Гипромез подготовил проект реконструкции объединенных заводов, где предусматривалось восстановление и расширение завода «Б». Но рассмотрев проект, пришли к выводу, что расширение бывшего завода «Русский Провиданс» нецелесообразно, а вместо этого необходимо строить завод, базирующийся на керченских рудах на берегу Азовского моря. Так родился завод «Азовсталь».